Apple a-t-elle poussé un peu trop loin le curseur en matière de design produit en 2012 ? Avec comme conséquence des lancements entachés de problèmes, dont certains continuent aujourd’hui de produire leurs effets. Plus précisément, l’iPhone 5 et le nouvel iMac ont peut-être montré les risques et les limites d’une politique qui entend concilier l’excellence dans la création et la fabrication avec des volumes de production qui rendent ces exigences presque intenables.

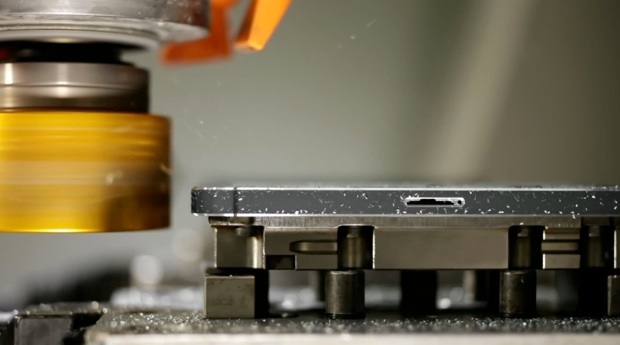

« Jamais jusque-là nous n’avons fabriqué un produit avec un niveau de précision et de finition aussi extraordinaire » clamait Jonathan Ive dans la vidéo de présentation du nouveau téléphone. Un effort qui ne s’est pas traduit de manière aussi éclatante dans les faits, du moins les premiers temps.

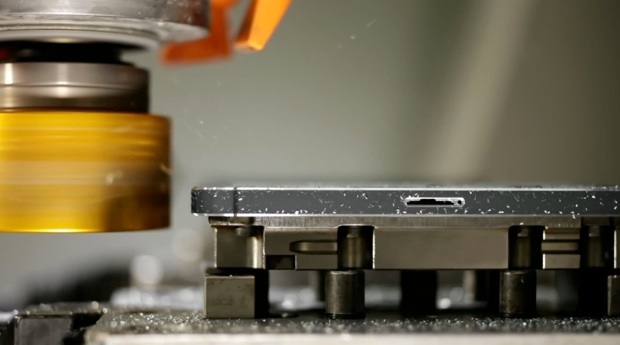

Rayures, tâches, éclats dans le métal… on a vu des iPhone 5 pécher sur leur finition dès la sortie de la boite. Puis de l’intérieur de Foxconn sont très vite venus des échos sur la difficulté à produire ce nouveau design dans les volumes demandés par Apple et ses clients.

Une conception exigeante, demandant du temps à être maîtrisée et dont les premiers à en faire les frais furent les employés des chaînes de fabrication soumis à une pression inédite (lire Foxconn : une grève relative au contrôle qualité de l’iPhone 5).

Dans le cas de l’iPhone 5, bien plus que les clients, ce sont en effet les ouvriers qui se trouvent pris en étau. Il faut produire beaucoup, mais avec soin ; vite, mais avec précision. Et dès que l’on parle d’iPhone, les volumes se comptent rapidement en millions d’unités ramassées sur quelques semaines seulement (47,7 millions d’iPhone vendus ces trois derniers mois, mais en incluant les modèles 4 et 4S que l’on peut penser rodés dans leur fabrication). Des ouvriers qui subissent également la pression des clients, lesquels, dans un secteur où un produit chasse l’autre, veulent le dernier appareil dans les meilleurs délais. Patience et high-tech se conjuguant très mal.

Sauf à ce qu’une production entièrement robotisée ne devienne réalité un jour, le facteur humain risque de demeurer un certain temps une variable indépassable dans cette industrie et pour Apple en particulier.

Le cas de l’iMac est différent, mais tout aussi symptomatique. Ce n’est pas un produit qui connaît les volumes de l’iPhone, ce n’est pas une révolution en matière d’informatique personnelle, cependant la nouvelle génération peine à sortir des usines. Annoncé le 23 octobre et livré au compte-goutte depuis le 30 novembre, l’iMac affiche aujourd’hui encore des délais compris entre 2 et 4 semaines selon les configurations. On croirait presque attendre une nouvelle voiture lorsqu’on commande son 27". Pour comparaison, tous les autres Mac sont en stock.

Ce n’est que depuis trois jours que des échos de progrès dans la production sont arrivés, mais encore sans traduction manifeste sur l’Apple Store.

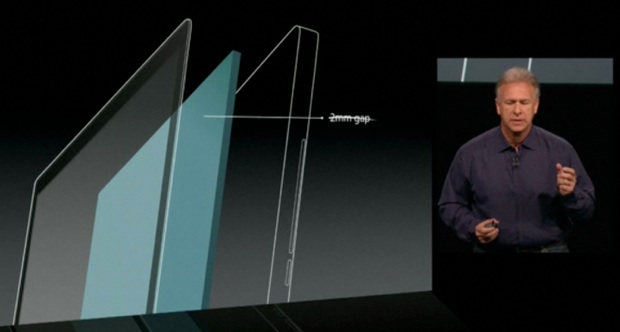

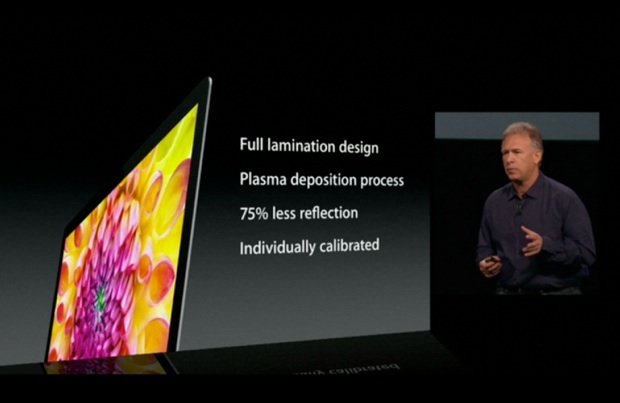

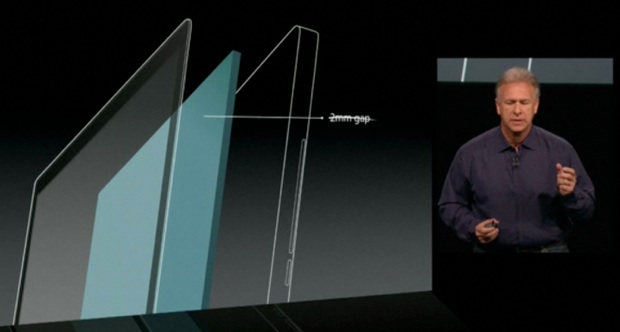

Apple n’a jamais expliqué les raisons de ce retard, affirmant simplement qu’elle vendait chaque modèle qu’elle parvenait à produire. A priori, l’écran serait le responsable. Entre sa lamination et le nouveau procédé de soudure par friction malaxage du bandeau sous la dalle et de la coque arrière, ce sont les seuls éléments vraiment nouveaux de cet iMac. Processeurs, disques durs, barrettes mémoires, SSD… aucun écho de pénurie sur l’un ou l’autre de ces composants n’a défrayé la chronique et ils sont tout ce qu’il y a de plus standard.

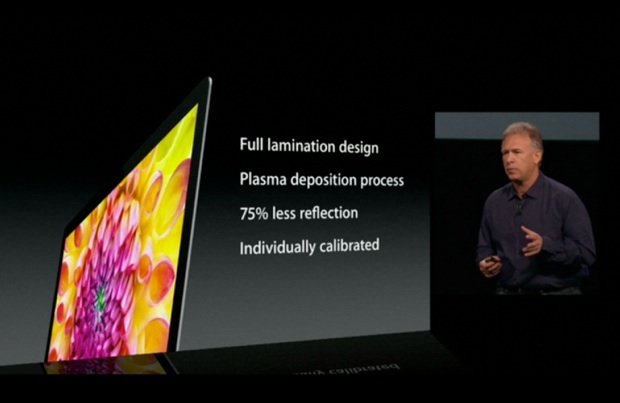

Apple avait par contre, dès la présentation de l’iMac, bien insisté sur la prouesse de cette lamination et de ses avantages. « Cela a représenté un énorme défi, nous n’avons jamais fait de lamination sur un écran aussi grand » expliquait Phil Schiller en assénant comme résultats : une dalle 45% plus fine et des reflets atténués de 75%.

D’aucuns trouveront peut-être que cela fait beaucoup d’efforts pour obtenir une finesse dont on ne profite guère une fois assis devant son iMac et pour faire disparaître des reflets qui n’existaient pas avant que l’industrie informatique ne décrète qu’il fallait maintenant des écrans brillants…

Rarement en tout cas une gamme de Mac ne fut freinée dans son lancement par des choix techniques qui ne traduisent pas une forte valeur ajoutée pour les clients. Soyons juste, si ces iMac étaient arrivés sans changement de design, Apple aurait été tout autant critiquée pour son manque d’imagination.

Mais avec cet iMac, comme avec l’iPhone 5, il y a ce sentiment que ce grand écart permanent entre désir de qualité, de bravoure technique et d’impératifs de quantité frôle un point de rupture. C’était manifeste avec l’iMac dont l’ancienne gamme avait été retirée des rayons tandis que la nouvelle se faisait attendre.

Ce type de situation n’est pas nouveau chez Apple, mais il n’avait pas autrefois les mêmes conséquences. Certains choix techniques ou de matériaux ont conduit à des problèmes plus ou moins vifs. Les rayures dans le châssis du Cube, la peinture écaillée des PowerBook Titanium (quand ce n’était par leur charnière qui se brisait net), les craquelures dans la coque des portables blancs ou le décollement de la surface en caoutchouc des MacBook, la couleur blanche de l’iPhone 4, etc. On peut aussi citer l’iMac tournesol au pied articulé adoré des clients, mais complexe et trop coûteux pour son inventeur.

Ces exemples ont été nombreux, mais ils arrivaient en fin de cycle de vie du produit, ou alors ils n’avaient pas d’impact sur la production, ou bien encore leur capacité de nuisance commerciale était plus relative (le G4 Cube a moins souffert de ses rayures que de son positionnement commercial saugrenu). Tout le contraire de ce qui s’est passé avec l’iPhone 5 et aujourd’hui avec l’iMac, c’est dès le premier jour et même avant leur commercialisation que les problèmes se sont fait sentir.

Il ne s’agit pas de reprocher à Apple sa volonté d’explorer de nouvelles pistes dans les lignes de ses produits, de rechercher une forme de perfection dans leur fabrication. La porosité de l’industrie électronique et informatique à ses idées montre d’ailleurs à quel point il est essentiel qu’elle ne dévie pas du chemin qu’elle a tracé depuis ses origines. En avançant, Apple fait avancer beaucoup de monde derrière elle, au-delà de son cercle de clients. L’entreprise a parfois cédé aux critères économiques dans la conception de ses matériels, mais ce fut pour de piètres résultats (ex : Power Mac 4400 en 1997, ci-dessous et encore on ne l’entend pas fonctionner…).

Le procédé de soudure par friction malaxage qui donne l’illusion que tout le châssis aluminium de l’iMac est fait d’une seule pièce au lieu de deux (si l’on prend la peine de chercher l’ancien trait de soudure quasiment à la loupe…) apportera peut-être d’autres avantages plus évidents à l’utilisateur dans de futurs produits. Ou pas…

Mais pour prendre une analogie avec l’automobile, peut-on aujourd’hui prétendre faire une Jaguar avec la qualité que cela suppose dans les volumes de production d’une Clio ? Jusqu’à quel point ces deux extrêmes peuvent-ils être réunis ? À écouter Apple, c’est tout à fait possible et elle s’y attache.

On peut toutefois se demander si avec les volumes de vente que sont devenus les siens, elle va à chaque lancement d’un produit au design plus élaboré, toujours plus sophistiqué, connaître les affres d’une montée en charge laborieuse, pénible pour les hommes dans les usines et périlleuse pour ses premières ventes.

Faut-il craindre de les voir se répéter lors des prochaines générations parce qu’ils sont foncièrement inévitables ? Faut-il s’inquiéter chaque fois que Phil Schiller parle du challenge technique que fut tel ou tel nouveau procédé ? Les prochains produits le diront et c’est certainement l’un des défis les plus compliqués pour Apple depuis ces toutes dernières années. Réussir à produire beaucoup, mais toujours avec un certain niveau d’excellence. Le possible iPhone "low-cost" sera l’occasion de voir si ce contrat peut être rempli à nouveau.

Sur le même sujet :

- Jonathan Ive sur l’iPhone 4 et la science des matériaux

« Jamais jusque-là nous n’avons fabriqué un produit avec un niveau de précision et de finition aussi extraordinaire » clamait Jonathan Ive dans la vidéo de présentation du nouveau téléphone. Un effort qui ne s’est pas traduit de manière aussi éclatante dans les faits, du moins les premiers temps.

Rayures, tâches, éclats dans le métal… on a vu des iPhone 5 pécher sur leur finition dès la sortie de la boite. Puis de l’intérieur de Foxconn sont très vite venus des échos sur la difficulté à produire ce nouveau design dans les volumes demandés par Apple et ses clients.

Une conception exigeante, demandant du temps à être maîtrisée et dont les premiers à en faire les frais furent les employés des chaînes de fabrication soumis à une pression inédite (lire Foxconn : une grève relative au contrôle qualité de l’iPhone 5).

Dans le cas de l’iPhone 5, bien plus que les clients, ce sont en effet les ouvriers qui se trouvent pris en étau. Il faut produire beaucoup, mais avec soin ; vite, mais avec précision. Et dès que l’on parle d’iPhone, les volumes se comptent rapidement en millions d’unités ramassées sur quelques semaines seulement (47,7 millions d’iPhone vendus ces trois derniers mois, mais en incluant les modèles 4 et 4S que l’on peut penser rodés dans leur fabrication). Des ouvriers qui subissent également la pression des clients, lesquels, dans un secteur où un produit chasse l’autre, veulent le dernier appareil dans les meilleurs délais. Patience et high-tech se conjuguant très mal.

Sauf à ce qu’une production entièrement robotisée ne devienne réalité un jour, le facteur humain risque de demeurer un certain temps une variable indépassable dans cette industrie et pour Apple en particulier.

iMac

Le cas de l’iMac est différent, mais tout aussi symptomatique. Ce n’est pas un produit qui connaît les volumes de l’iPhone, ce n’est pas une révolution en matière d’informatique personnelle, cependant la nouvelle génération peine à sortir des usines. Annoncé le 23 octobre et livré au compte-goutte depuis le 30 novembre, l’iMac affiche aujourd’hui encore des délais compris entre 2 et 4 semaines selon les configurations. On croirait presque attendre une nouvelle voiture lorsqu’on commande son 27". Pour comparaison, tous les autres Mac sont en stock.

Ce n’est que depuis trois jours que des échos de progrès dans la production sont arrivés, mais encore sans traduction manifeste sur l’Apple Store.

Apple n’a jamais expliqué les raisons de ce retard, affirmant simplement qu’elle vendait chaque modèle qu’elle parvenait à produire. A priori, l’écran serait le responsable. Entre sa lamination et le nouveau procédé de soudure par friction malaxage du bandeau sous la dalle et de la coque arrière, ce sont les seuls éléments vraiment nouveaux de cet iMac. Processeurs, disques durs, barrettes mémoires, SSD… aucun écho de pénurie sur l’un ou l’autre de ces composants n’a défrayé la chronique et ils sont tout ce qu’il y a de plus standard.

Apple avait par contre, dès la présentation de l’iMac, bien insisté sur la prouesse de cette lamination et de ses avantages. « Cela a représenté un énorme défi, nous n’avons jamais fait de lamination sur un écran aussi grand » expliquait Phil Schiller en assénant comme résultats : une dalle 45% plus fine et des reflets atténués de 75%.

D’aucuns trouveront peut-être que cela fait beaucoup d’efforts pour obtenir une finesse dont on ne profite guère une fois assis devant son iMac et pour faire disparaître des reflets qui n’existaient pas avant que l’industrie informatique ne décrète qu’il fallait maintenant des écrans brillants…

Rarement en tout cas une gamme de Mac ne fut freinée dans son lancement par des choix techniques qui ne traduisent pas une forte valeur ajoutée pour les clients. Soyons juste, si ces iMac étaient arrivés sans changement de design, Apple aurait été tout autant critiquée pour son manque d’imagination.

Mais avec cet iMac, comme avec l’iPhone 5, il y a ce sentiment que ce grand écart permanent entre désir de qualité, de bravoure technique et d’impératifs de quantité frôle un point de rupture. C’était manifeste avec l’iMac dont l’ancienne gamme avait été retirée des rayons tandis que la nouvelle se faisait attendre.

Ce type de situation n’est pas nouveau chez Apple, mais il n’avait pas autrefois les mêmes conséquences. Certains choix techniques ou de matériaux ont conduit à des problèmes plus ou moins vifs. Les rayures dans le châssis du Cube, la peinture écaillée des PowerBook Titanium (quand ce n’était par leur charnière qui se brisait net), les craquelures dans la coque des portables blancs ou le décollement de la surface en caoutchouc des MacBook, la couleur blanche de l’iPhone 4, etc. On peut aussi citer l’iMac tournesol au pied articulé adoré des clients, mais complexe et trop coûteux pour son inventeur.

Ces exemples ont été nombreux, mais ils arrivaient en fin de cycle de vie du produit, ou alors ils n’avaient pas d’impact sur la production, ou bien encore leur capacité de nuisance commerciale était plus relative (le G4 Cube a moins souffert de ses rayures que de son positionnement commercial saugrenu). Tout le contraire de ce qui s’est passé avec l’iPhone 5 et aujourd’hui avec l’iMac, c’est dès le premier jour et même avant leur commercialisation que les problèmes se sont fait sentir.

Il ne s’agit pas de reprocher à Apple sa volonté d’explorer de nouvelles pistes dans les lignes de ses produits, de rechercher une forme de perfection dans leur fabrication. La porosité de l’industrie électronique et informatique à ses idées montre d’ailleurs à quel point il est essentiel qu’elle ne dévie pas du chemin qu’elle a tracé depuis ses origines. En avançant, Apple fait avancer beaucoup de monde derrière elle, au-delà de son cercle de clients. L’entreprise a parfois cédé aux critères économiques dans la conception de ses matériels, mais ce fut pour de piètres résultats (ex : Power Mac 4400 en 1997, ci-dessous et encore on ne l’entend pas fonctionner…).

Le procédé de soudure par friction malaxage qui donne l’illusion que tout le châssis aluminium de l’iMac est fait d’une seule pièce au lieu de deux (si l’on prend la peine de chercher l’ancien trait de soudure quasiment à la loupe…) apportera peut-être d’autres avantages plus évidents à l’utilisateur dans de futurs produits. Ou pas…

Mais pour prendre une analogie avec l’automobile, peut-on aujourd’hui prétendre faire une Jaguar avec la qualité que cela suppose dans les volumes de production d’une Clio ? Jusqu’à quel point ces deux extrêmes peuvent-ils être réunis ? À écouter Apple, c’est tout à fait possible et elle s’y attache.

On peut toutefois se demander si avec les volumes de vente que sont devenus les siens, elle va à chaque lancement d’un produit au design plus élaboré, toujours plus sophistiqué, connaître les affres d’une montée en charge laborieuse, pénible pour les hommes dans les usines et périlleuse pour ses premières ventes.

Faut-il craindre de les voir se répéter lors des prochaines générations parce qu’ils sont foncièrement inévitables ? Faut-il s’inquiéter chaque fois que Phil Schiller parle du challenge technique que fut tel ou tel nouveau procédé ? Les prochains produits le diront et c’est certainement l’un des défis les plus compliqués pour Apple depuis ces toutes dernières années. Réussir à produire beaucoup, mais toujours avec un certain niveau d’excellence. Le possible iPhone "low-cost" sera l’occasion de voir si ce contrat peut être rempli à nouveau.

Sur le même sujet :

- Jonathan Ive sur l’iPhone 4 et la science des matériaux